లేజర్ క్లీనింగ్ మరియు పిక్లింగ్ అనేది మెటల్ ఉపరితలాలకు చికిత్స చేయడానికి రెండు వేర్వేరు పద్ధతులు. లేజర్ క్లీనింగ్ అనేది లోహ ఉపరితల చికిత్స ప్రక్రియ, ఇది తుప్పు, స్ట్రిప్ పెయింట్ మరియు పూతలను తొలగించడానికి అధిక శక్తిని ఉత్పత్తి చేయడానికి లేజర్ జనరేటర్ ద్వారా విడుదలయ్యే లేజర్ పుంజాన్ని ఉపయోగిస్తుంది. పిక్లింగ్ అనేది లోహాల ఉపరితలాల నుండి తుప్పు, మరకలు, మలినాలను లేదా కలుషితాలను తొలగించడానికి ఉపయోగించే చికిత్సా పద్ధతి.

ఊరగాయ

పిక్లింగ్ షీట్ ముడి పదార్థంగా అధిక-నాణ్యత గల హాట్-రోల్డ్ షీట్తో తయారు చేయబడింది మరియు ఆక్సైడ్ పొరను పిక్లింగ్ యూనిట్ ద్వారా తొలగించి, కత్తిరించి, పూర్తి చేస్తారు. ఉపరితల నాణ్యత మరియు వినియోగ అవసరాలను నిర్ధారించే ప్రాతిపదికన ప్లేట్ల మధ్య ఇంటర్మీడియట్ ఉత్పత్తి, సేకరణ ఖర్చును సమర్థవంతంగా తగ్గించడానికి వినియోగదారులను అనుమతిస్తుంది.

పిక్లింగ్ షీట్స్ ప్రయోజనాలు

1. ఉపరితల నాణ్యత మంచిది, ఎందుకంటే ఉపరితల ఐరన్ ఆక్సైడ్ స్కేల్ హాట్-రోల్డ్ పిక్లింగ్ ప్లేట్ నుండి తీసివేయబడుతుంది, ఇది ఉక్కు యొక్క ఉపరితల నాణ్యతను మెరుగుపరుస్తుంది మరియు వెల్డింగ్, నూనె వేయడం మరియు పెయింటింగ్ను సులభతరం చేస్తుంది.

2. అధిక డైమెన్షనల్ ఖచ్చితత్వం, చదును చేసిన తర్వాత, ప్లేట్ ఆకారాన్ని కొంత మేరకు మార్చవచ్చు, తద్వారా అసమానత యొక్క విచలనాన్ని తగ్గిస్తుంది.

3. ఉపరితల ముగింపును మెరుగుపరుస్తుంది మరియు రూపాన్ని పెంచుతుంది.

అప్లికేషన్లు

పిక్లింగ్ షీట్ అనేది కోల్డ్ రోల్డ్ షీట్ మరియు హాట్-రోల్డ్ షీట్ మధ్య ఖర్చుతో కూడుకున్న ఉత్పత్తి అని చెప్పవచ్చు. ఇది ఆటోమోటివ్ పరిశ్రమ, యంత్రాల పరిశ్రమ, తేలికపాటి పారిశ్రామిక ఉపకరణాలు మరియు కిరణాలు, ఉప-కిరణాలు, రిమ్స్, స్పోక్స్, క్యారేజ్ ప్యానెల్లు, ఫ్యాన్లు, కెమికల్ ఆయిల్ డ్రమ్స్, వెల్డెడ్ పైపులు, ఎలక్ట్రికల్ వంటి వివిధ ఆకృతుల స్టాంపింగ్ భాగాలలో విస్తృత శ్రేణి అప్లికేషన్లను కలిగి ఉంది. క్యాబినెట్లు, కంచెలు, ఇనుప నిచ్చెనలు మొదలైనవి విస్తృత మార్కెట్ అవకాశాలను కలిగి ఉంటాయి. క్రింద మేము పిక్లింగ్ ప్రక్రియ యొక్క సాంకేతిక ప్రక్రియను పరిచయం చేస్తాము.

పిక్లింగ్ సూత్రం

పిక్లింగ్ అనేది ఉక్కు ఉపరితలంపై స్కేల్ మరియు తుప్పును తొలగించడానికి యాసిడ్ ద్రావణాన్ని ఉపయోగించే ఒక ఉపరితల ప్రక్రియ, సాధారణంగా ముందుగా చిత్రీకరణతో పాటు. సాధారణంగా, వర్క్పీస్ లోహ ఉపరితలంపై ఆక్సైడ్లు మరియు ఇతర ఫిల్మ్లను తొలగించడానికి సల్ఫ్యూరిక్ యాసిడ్ వంటి రసాయన ద్రావణంలో ముంచబడుతుంది, ఇది ఎలక్ట్రోప్లేటింగ్, ఎనామెల్, రోలింగ్ మరియు ఇతర ప్రక్రియల యొక్క ముందస్తు చికిత్స లేదా ఇంటర్మీడియట్ చికిత్స. తడి శుభ్రపరచడం అని కూడా అంటారు.

పిక్లింగ్ ప్రక్రియలో ప్రధానంగా డిప్పింగ్ పిక్లింగ్ పద్ధతి, స్ప్రే పిక్లింగ్ పద్ధతి మరియు యాసిడ్ పేస్ట్ రస్ట్ రిమూవల్ పద్ధతి ఉంటాయి.

ఎక్కువగా సల్ఫ్యూరిక్ యాసిడ్, హైడ్రోక్లోరిక్ యాసిడ్, ఫాస్పోరిక్ యాసిడ్, నైట్రిక్ యాసిడ్, క్రోమిక్ యాసిడ్, హైడ్రోఫ్లోరిక్ యాసిడ్ మరియు మిశ్రమ ఆమ్లాలు వాడతారు.

ప్రక్రియ ప్రవాహం

లోహ భాగాలపై వేలాడదీయడం → కెమికల్ డీగ్రేసింగ్ (సాంప్రదాయ ఆల్కలీన్ కెమికల్ డిగ్రేసింగ్ లేదా సర్ఫ్యాక్టెంట్ డీగ్రేసింగ్) → వేడి నీటి వాషింగ్ → రన్నింగ్ వాటర్ వాష్ → పిక్లింగ్ మొదటి దశ → రన్నింగ్ వాటర్ వాష్ → రెండవ దశ పిక్లింగ్ → రన్నింగ్ వాటర్ వాషింగ్ → తదుపరి ప్రక్రియకు బదిలీ ఇలా: కెమికల్ కలరింగ్ → రీసైక్లింగ్ → రన్నింగ్ వాటర్ వాషింగ్ → గట్టిపడే చికిత్స → వాషింగ్ → క్లోజింగ్ ట్రీట్మెంట్ → వాషింగ్ → ఎండబెట్టడం → పూర్తయింది).

సాధారణ లోపాలు

ఐరన్ ఆక్సైడ్ స్కేల్ చొరబాటు: ఐరన్ ఆక్సైడ్ స్కేల్ చొరబాటు అనేది వేడి రోలింగ్ సమయంలో ఏర్పడిన ఉపరితల లోపం. ఊరగాయ తర్వాత, ఇది తరచుగా నల్లటి చుక్కలు మరియు స్ట్రిప్స్ ఆకారంలో నొక్కబడుతుంది, ఉపరితలం గరుకుగా ఉంటుంది, సాధారణంగా చేతి అనుభూతిని కలిగి ఉంటుంది మరియు అప్పుడప్పుడు లేదా తీవ్రంగా కనిపిస్తుంది. ఇది తరచుగా అసంపూర్ణ తాపన ప్రక్రియ, డెస్కేలింగ్ ప్రక్రియ మరియు పిక్లింగ్ యొక్క రోలింగ్ ప్రక్రియ వలన సంభవిస్తుంది.

ఆక్సిజన్ స్పాట్ (సర్ఫేస్ ల్యాండ్స్కేప్ పెయింటింగ్): హాట్-రోల్డ్ స్టీల్ ఉపరితలంపై ఉన్న ఐరన్ ఆక్సైడ్ స్కేల్ కడిగిన తర్వాత మిగిలి ఉన్న చుక్క-వంటి, సరళ లేదా పిట్-వంటి రూపాన్ని సూచిస్తుంది. రోలింగ్ మాతృకలో ఒత్తిడి చేయబడుతుంది, ఇది పిక్లింగ్ తర్వాత హైలైట్ చేయబడుతుంది. ఇది ప్రదర్శనపై ఒక నిర్దిష్ట ప్రభావాన్ని కలిగి ఉంటుంది, కానీ పనితీరును ప్రభావితం చేయదు.

మాక్యులర్: పసుపు రంగు మచ్చలు పాక్షికంగా లేదా మొత్తం బోర్డు ఉపరితలంపై కనిపిస్తాయి, ఇది నూనెను పూయడం తర్వాత కవర్ చేయబడదు, ఇది ఉత్పత్తి యొక్క నాణ్యత మరియు రూపాన్ని ప్రభావితం చేస్తుంది. ప్రధాన కారణం ఏమిటంటే, పిక్లింగ్ ట్యాంక్ వెలుపల ఉన్న స్ట్రిప్ యొక్క ఉపరితల కార్యాచరణ ఎక్కువగా ఉంటుంది, ప్రక్షాళన చేసే నీరు స్ట్రిప్ను సాధారణంగా కడగడంలో విఫలమవుతుంది, రిన్స్ ట్యాంక్ యొక్క స్ప్రే బీమ్ మరియు నాజిల్ బ్లాక్ చేయబడతాయి మరియు కోణాలు సమానంగా ఉండవు.

అండర్-పిక్లింగ్: స్ట్రిప్ స్టీల్ యొక్క ఉపరితలం స్థానిక ఐరన్ ఆక్సైడ్ ప్రమాణాలను కలిగి ఉంటుంది, అవి శుభ్రంగా మరియు తగినంతగా తీసివేయబడవు మరియు ప్లేట్ ఉపరితలం బూడిద-నలుపు, చేపల ప్రమాణాలు లేదా సమాంతర నీటి అలలతో ఉంటుంది. దీనికి యాసిడ్ ప్రక్రియతో సంబంధం ఉంది, ప్రధానంగా యాసిడ్ ఏకాగ్రత సరిపోదు, ఉష్ణోగ్రత ఎక్కువగా ఉండదు, స్ట్రిప్ చాలా వేగంగా నడుస్తుంది మరియు స్ట్రిప్ను యాసిడ్లో ముంచడం సాధ్యం కాదు.

ఓవర్-పిక్లింగ్: స్ట్రిప్ స్టీల్ యొక్క ఉపరితలం తరచుగా ముదురు నలుపు లేదా గోధుమరంగు నలుపు రంగులో ఉంటుంది, బ్లాక్, ఫ్లాకీ బ్లాక్ స్పాట్స్ లేదా మాక్యులర్ను చూపుతుంది మరియు ప్లేట్ యొక్క ఉపరితలం సాధారణంగా గరుకుగా ఉంటుంది. కారణం అండర్పిక్లింగ్కు వ్యతిరేకం.

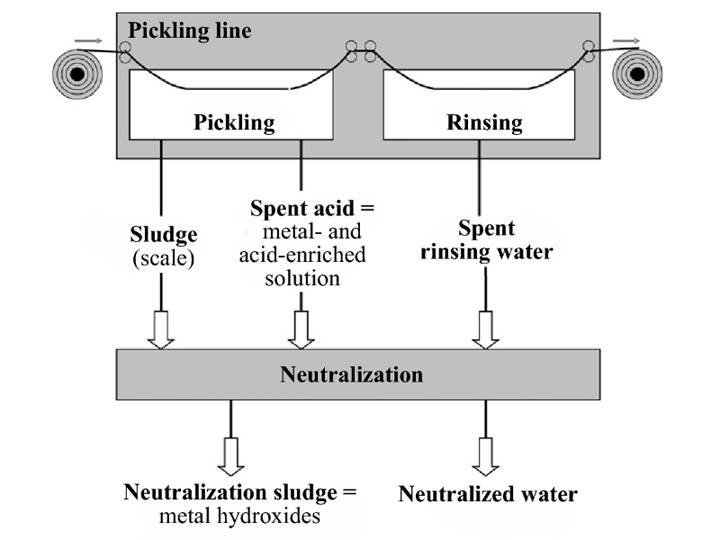

పర్యావరణ కాలుష్యం

ఉత్పత్తి ప్రక్రియలో ప్రధాన కాలుష్య కారకాలు అన్ని స్థాయిలలో నీటి వాషింగ్ ప్రక్రియ ద్వారా ఉత్పత్తి చేయబడిన శుభ్రపరిచే మురుగునీరు, ఇసుక బ్లాస్టింగ్ ప్రక్రియ ద్వారా ఉత్పత్తి చేయబడిన దుమ్ము, పిక్లింగ్ ప్రక్రియ ద్వారా ఉత్పత్తి చేయబడిన హైడ్రోజన్ క్లోరైడ్ యాసిడ్ పొగమంచు మరియు పిక్లింగ్, ప్రక్షాళన ద్వారా ఉత్పత్తి చేయబడిన వ్యర్థాలు, ఫాస్ఫేటింగ్, న్యూట్రలైజేషన్ మరియు రస్ట్ నివారణ ప్రక్రియలు. ట్యాంక్ ద్రవం, వ్యర్థ అవశేషాలు, వ్యర్థ వడపోత మూలకం, ముడి పదార్థం ఖాళీ బారెల్స్ మరియు ప్యాకేజింగ్ వ్యర్థాలు మొదలైనవి. ప్రధాన కాలుష్య కారకాలు హైడ్రోజన్ క్లోరైడ్, pH, SS, COD, BOD?, అమ్మోనియా నైట్రోజన్, పెట్రోలియం మొదలైనవి.

లేజర్ క్లీనింగ్

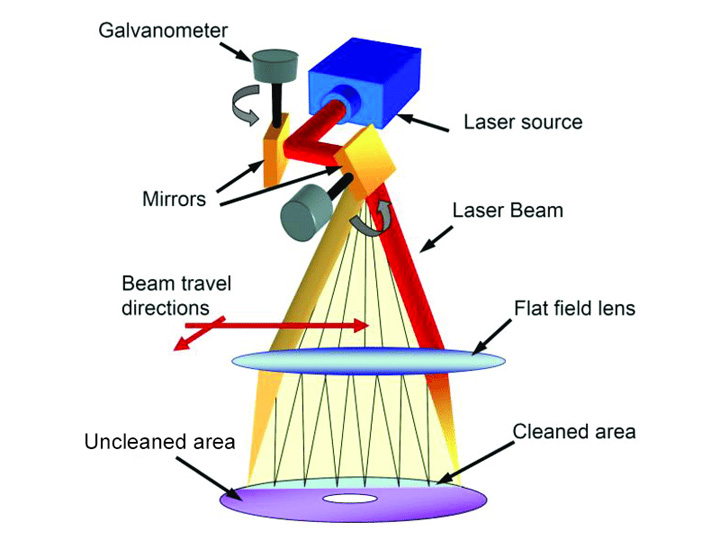

క్లీనింగ్ ప్రిన్సిపల్

లేజర్ శుభ్రపరిచే యంత్రంవస్తువు యొక్క ఉపరితలంపైకి చొచ్చుకుపోవడానికి లేజర్ శక్తిని ఉపయోగించడం. పదార్థంలోని ఎలక్ట్రాన్లు దాదాపు 100 ఫెమ్టోసెకన్ల వరకు శక్తి ప్రకంపనలను గ్రహిస్తాయి మరియు పదార్థం యొక్క ఉపరితలంపై ప్లాస్మాను ఉత్పత్తి చేస్తాయి. 7-10 పికోసెకన్ల తర్వాత, ఎలక్ట్రాన్ శక్తి లాటిస్కి బదిలీ చేయబడుతుంది మరియు లాటిస్ కంపించడం ప్రారంభమవుతుంది. పికోసెకండ్ తర్వాత, వస్తువు స్థూల ఉష్ణోగ్రతను ఉత్పత్తి చేయడం ప్రారంభిస్తుంది మరియు లేజర్ ద్వారా వికిరణం చేయబడిన స్థానిక పదార్థం శుభ్రపరచడం యొక్క ప్రయోజనాన్ని సాధించడానికి వేడెక్కడం, కరిగిపోవడం మరియు ఆవిరి చేయడం ప్రారంభమవుతుంది.

శుభ్రపరిచే ప్రక్రియ & ప్రభావం

పిక్లింగ్ పద్ధతితో పోలిస్తే, లేజర్ క్లీనింగ్ సిస్టమ్ చాలా సులభం, ముందస్తు చికిత్స అవసరం లేదు మరియు చమురు తొలగింపు, ఆక్సైడ్ పొర తొలగింపు మరియు తుప్పు తొలగింపు యొక్క శుభ్రపరిచే పనిని ఒకే సమయంలో నిర్వహించవచ్చు. కాంతిని బయటకు పంపడానికి పరికరాన్ని ఆన్ చేసి, ఆపై దాన్ని శుభ్రం చేయండి.

లేజర్ క్లీనింగ్ సిస్టమ్ Sa3 స్థాయి అత్యధిక పారిశ్రామిక శుభ్రపరిచే స్థాయిని చేరుకోగలదు, పదార్థం ఉపరితలం యొక్క కాఠిన్యం, హైడ్రోఫిలిసిటీ మరియు హైడ్రోఫోబిసిటీకి దాదాపు ఎటువంటి నష్టం ఉండదు. పిక్లింగ్ కంటే ఇది మరింత క్షుణ్ణంగా ఉంటుంది.

లాభాలు మరియు నష్టాలు

ప్రక్రియ ప్రవాహం మరియు ఆపరేషన్ అవసరాలు

డజనుకు పైగా ప్రక్రియలతో పిక్లింగ్ సాధనంతో పోలిస్తే, లేజర్ క్లీనర్ అత్యంత సరళీకృత ప్రక్రియను సాధించింది మరియు ప్రాథమికంగా ఒక దశను సాధించింది. శుభ్రపరిచే సమయం మరియు పదార్థ నష్టాన్ని బాగా తగ్గిస్తుంది.

పిక్లింగ్ పద్ధతి ఆపరేషన్ ప్రక్రియపై కఠినమైన అవసరాలను కలిగి ఉంది: తుప్పు తొలగింపు నాణ్యతను నిర్ధారించడానికి వర్క్పీస్ పూర్తిగా క్షీణించి ఉండాలి; అధిక యాసిడ్ గాఢత కారణంగా వర్క్పీస్ తుప్పు పట్టకుండా నిరోధించడానికి పిక్లింగ్ ద్రావణం యొక్క గాఢత నియంత్రించబడుతుంది; వర్క్పీస్కు నష్టం జరగకుండా ఉండటానికి ప్రాసెస్ స్పెసిఫికేషన్ల ప్రకారం ఉష్ణోగ్రత నియంత్రించబడుతుంది మరియు పరికరాలు తుప్పుకు కారణమవుతాయి; పిక్లింగ్ ట్యాంక్ క్రమంగా బురదను జమ చేస్తుంది, ఇది తాపన పైపు మరియు ఇతర నియంత్రణ పరికరాలను అడ్డుకుంటుంది మరియు క్రమం తప్పకుండా తొలగించాల్సిన అవసరం ఉంది; అదనంగా, పిక్లింగ్ సమయం, ఇంజెక్షన్ ఒత్తిడి, ఆపరేషన్ స్పుట్టరింగ్, ఎగ్జాస్ట్ పరికరాలు మొదలైన వాటిపై శ్రద్ధ చూపడం అవసరం.

లేజర్ క్లీనింగ్ ప్రారంభ దశలో పారామితులను సెట్ చేసిన తర్వాత ఫూల్ లాంటి ఆపరేషన్ లేదా ఆటోమేటిక్ మానవరహిత ఆపరేషన్ను కూడా గ్రహించవచ్చు.

క్లీనింగ్ ఎఫెక్ట్ మరియు పర్యావరణ కాలుష్యం

బలమైన క్లీనింగ్ ఎఫెక్ట్తో పాటు, లేజర్ క్లీనింగ్ సిస్టమ్ కూడా ఎక్కువ ఫాల్ట్ టాలరెన్స్ని కలిగి ఉంటుంది.

పిక్లింగ్ పద్ధతి యొక్క ఆపరేషన్లో పొరపాట్ల వల్ల ఆక్సిజన్ మాక్యులర్, ఎరుపు మరియు నల్లబడటం తరచుగా సంభవిస్తుంది మరియు తిరస్కరణ రేటు ఎక్కువగా ఉంటుంది.

లేజర్ క్లీనింగ్ సూపర్సాచురేటెడ్ అయినప్పటికీ, అది ఇప్పటికీ బలమైన లోహ మెరుపును కలిగి ఉందని మరియు హైడ్రాక్సైడ్ మరియు ఇతర కాలుష్య కారకాలను ఉత్పత్తి చేయదని, ఇది వెల్డింగ్ వంటి తదుపరి ప్రాసెసింగ్ పద్ధతులను ప్రభావితం చేయదని వాటర్ డ్రాప్ లేజర్ ప్రయోగం రుజువు చేస్తుంది.

లేజర్ శుభ్రపరిచే మొత్తం ప్రక్రియలో వేస్ట్ లిక్విడ్ మరియు స్లాగ్ వంటి పర్యావరణ కాలుష్యం ఉండదు, ఇది పచ్చని శుభ్రపరిచే పద్ధతి.

యూనిట్ ధర VS మార్పిడి ఖర్చు

పిక్లింగ్ సాధనానికి వినియోగ వస్తువులుగా రసాయనాలు అవసరమవుతాయి, కాబట్టి యూనిట్ ధరలో పరికరాల తరుగుదల + వినియోగ వస్తువుల ధర ఉంటుంది.

లేజర్ క్లీనింగ్ మెషీన్కు పరికరాలు కొనుగోలు చేయడం తప్ప ఇతర వినియోగ వస్తువులు అవసరం లేదు. యూనిట్ ధర అనేది పరికరాల తరుగుదల.

అందువల్ల, క్లీనింగ్ స్కేల్ పెద్దది మరియు ఎక్కువ సంవత్సరాలు, లేజర్ క్లీనింగ్ యూనిట్ ఖర్చు తక్కువగా ఉంటుంది.

పిక్లింగ్ ఉత్పత్తి శ్రేణి యొక్క కూర్పుకు సంక్లిష్ట ప్రక్రియలు అవసరమవుతాయి మరియు వివిధ లోహ పదార్థాలకు పిక్లింగ్ ఏజెంట్ల నిష్పత్తి ఒకేలా ఉండదు, కాబట్టి మార్పిడి ఉత్పత్తి శ్రేణికి పెద్ద మార్పిడి ఖర్చు అవసరం మరియు తక్కువ వ్యవధిలో మెటల్ పదార్థం శుభ్రం చేయబడుతుంది. సింగిల్ మరియు ఫ్లెక్సిబుల్గా మార్చబడదు.

లేజర్ క్లీనింగ్ కోసం ఎటువంటి మార్పిడి ఖర్చు లేదు: అదే శుభ్రపరిచే యంత్రం యొక్క సాఫ్ట్వేర్ పారామితులను మార్చిన తర్వాత, స్టీల్ ప్లేట్ను ఒక నిమిషం మరియు అల్యూమినియం మిశ్రమం తదుపరి నిమిషంలో శుభ్రపరిచే ప్రభావాన్ని సాధించవచ్చు. JIT ఫ్లెక్సిబుల్ ఉత్పత్తిని అమలు చేయడానికి ఇది సంస్థలకు సౌకర్యంగా ఉంటుంది.

సంగ్రహించండి

పిక్లింగ్ ప్లేట్ తయారీ ఉత్పత్తిలో విస్తృత శ్రేణి మరియు లోతైన అనువర్తనాన్ని కలిగి ఉంది మరియు పారిశ్రామిక మద్దతులో సానుకూల పాత్ర పోషిస్తుంది. అయినప్పటికీ, తయారీ పరిశ్రమ యొక్క నిరంతర అప్గ్రేడ్తో, సామర్థ్య ఆప్టిమైజేషన్ మరియు నిర్మాణాత్మక సర్దుబాటు కూడా నెమ్మదిగా నిర్వహించబడుతున్నాయి.

ప్రజల పర్యావరణ అవగాహనను పెంపొందించడంతో, ప్రభుత్వం మరియు సంస్థలు పిక్లింగ్ ఉత్పత్తి మార్గాల కోసం చాలా కఠినమైన అవసరాలను కలిగి ఉన్నాయి మరియు సంబంధిత సంస్థల లాభాల మార్జిన్లు సన్నగిల్లుతున్నాయి. లేజర్ క్లీనింగ్ కోసం మొత్తం పర్యావరణం మరింత అనుకూలంగా ఉంటుంది.

బహుశా రాబోయే దశాబ్దంలో, పిక్లింగ్ షీట్లు కొత్త పేరును కలిగి ఉంటాయి - లేజర్ క్లీనింగ్ షీట్లు.