అత్యాధునిక ప్రక్రియల కోసం అత్యాధునిక తయారీ మరియు శక్తి సంరక్షణ మరియు ఉద్గార తగ్గింపు చాలా తక్షణ అవసరం. పారిశ్రామిక ఉపరితల చికిత్స పరంగా, సాంకేతికత మరియు ప్రక్రియల యొక్క సమగ్ర అప్గ్రేడ్ కోసం తక్షణ అవసరం ఉంది. మెకానికల్ రాపిడి శుభ్రపరచడం, రసాయన తుప్పు శుభ్రపరచడం, బలమైన ప్రభావం శుభ్రపరచడం, అధిక-ఫ్రీక్వెన్సీ అల్ట్రాసోనిక్ క్లీనింగ్ వంటి సాంప్రదాయ పారిశ్రామిక శుభ్రపరిచే ప్రక్రియలు, సుదీర్ఘ శుభ్రపరిచే చక్రాలను కలిగి ఉండటమే కాకుండా, ఆటోమేట్ చేయడం కష్టం, పర్యావరణంపై హానికరమైన ప్రభావాలను కలిగి ఉంటాయి మరియు వాటిని సాధించడంలో విఫలమవుతాయి. కావలసిన శుభ్రపరిచే ప్రభావం. ఇది చక్కటి ప్రాసెసింగ్ అవసరాలను బాగా తీర్చదు.

అయినప్పటికీ, పర్యావరణ పరిరక్షణ, అధిక సామర్థ్యం మరియు అధిక ఖచ్చితత్వం మధ్య పెరుగుతున్న ప్రముఖ వైరుధ్యాలతో, సాంప్రదాయ పారిశ్రామిక శుభ్రపరిచే పద్ధతులు చాలా సవాలుగా ఉన్నాయి. అదే సమయంలో, పర్యావరణ పరిరక్షణకు అనుకూలమైన మరియు అల్ట్రా-ఫినిషింగ్ రంగంలో భాగాలకు అనువైన వివిధ శుభ్రపరిచే సాంకేతికతలు ఉద్భవించాయి మరియు లేజర్ శుభ్రపరిచే సాంకేతికత వాటిలో ఒకటి.

లేజర్ క్లీనింగ్ కాన్సెప్ట్

లేజర్ శుభ్రపరచడం అనేది పదార్థం యొక్క ఉపరితలంపై కలుషితాలను వేగంగా ఆవిరి చేయడానికి లేదా పీల్ చేయడానికి పదార్థం యొక్క ఉపరితలంపై పని చేయడానికి కేంద్రీకృత లేజర్ను ఉపయోగించే సాంకేతికత. వివిధ సాంప్రదాయిక భౌతిక లేదా రసాయన శుభ్రపరిచే పద్ధతులతో పోలిస్తే, లేజర్ శుభ్రపరచడం అనేది పరిచయం లేని, తినుబండారాలు, కాలుష్యం, అధిక ఖచ్చితత్వం, నష్టం లేదా చిన్న నష్టం వంటి లక్షణాలను కలిగి ఉంటుంది మరియు ఇది కొత్త తరం పారిశ్రామిక శుభ్రపరిచే సాంకేతికతకు ఆదర్శవంతమైన ఎంపిక.

లేజర్ క్లీనింగ్ మెషిన్ వర్కింగ్ ప్రిన్సిపల్

యొక్క సూత్రంలేజర్ శుభ్రపరిచే యంత్రంమరింత క్లిష్టంగా ఉంటుంది మరియు భౌతిక మరియు రసాయన ప్రక్రియలు రెండింటినీ కలిగి ఉండవచ్చు. అనేక సందర్భాల్లో, భౌతిక ప్రక్రియలు ప్రధాన ప్రక్రియ, కొన్ని రసాయన ప్రతిచర్యలు కలిసి ఉంటాయి. ప్రధాన ప్రక్రియలను గ్యాసిఫికేషన్ ప్రక్రియ, షాక్ ప్రక్రియ మరియు డోలనం ప్రక్రియతో సహా మూడు వర్గాలుగా వర్గీకరించవచ్చు.

గ్యాసిఫికేషన్ ప్రక్రియ

పదార్థం యొక్క ఉపరితలంపై అధిక-శక్తి లేజర్ వికిరణం చేయబడినప్పుడు, ఉపరితలం లేజర్ శక్తిని గ్రహించి అంతర్గత శక్తిగా మారుస్తుంది, తద్వారా ఉపరితల ఉష్ణోగ్రత వేగంగా పెరుగుతుంది మరియు పదార్థం యొక్క బాష్పీభవన ఉష్ణోగ్రత కంటే ఎక్కువగా చేరుతుంది, తద్వారా కాలుష్య కారకాలు ఆవిరి రూపంలో పదార్థం యొక్క ఉపరితలం నుండి వేరు చేయబడుతుంది. ఉపరితల కలుషితాల ద్వారా లేజర్ కాంతి యొక్క శోషణ రేటు ఉపరితలం కంటే గణనీయంగా ఎక్కువగా ఉన్నప్పుడు సెలెక్టివ్ బాష్పీభవనం సాధారణంగా జరుగుతుంది. రాతి ఉపరితలాలపై ధూళిని శుభ్రపరచడం అనేది ఒక సాధారణ అప్లికేషన్ కేసు. దిగువ చిత్రంలో చూపిన విధంగా, రాయి యొక్క ఉపరితలంపై ఉన్న కాలుష్య కారకాలు లేజర్ యొక్క బలమైన శోషణను కలిగి ఉంటాయి మరియు త్వరగా ఆవిరైపోతాయి. కాలుష్య కారకాలను తొలగించి, రాతి ఉపరితలంపై లేజర్ వికిరణం చేయబడినప్పుడు, శోషణ బలహీనంగా ఉంటుంది, రాతి ఉపరితలం ద్వారా మరింత లేజర్ శక్తి చెల్లాచెదురుగా ఉంటుంది, రాతి ఉపరితలం యొక్క ఉష్ణోగ్రత మార్పు తక్కువగా ఉంటుంది మరియు రాతి ఉపరితలం దెబ్బతినకుండా రక్షించబడుతుంది.

అతినీలలోహిత బ్యాండ్లోని లేజర్ సేంద్రీయ కలుషితాలను శుభ్రం చేయడానికి ఉపయోగించినప్పుడు సాధారణ రసాయన-ఆధారిత ప్రక్రియ జరుగుతుంది, దీనిని లేజర్ అబ్లేషన్ అంటారు. అతినీలలోహిత లేజర్లు తక్కువ తరంగదైర్ఘ్యాలు మరియు అధిక ఫోటాన్ శక్తిని కలిగి ఉంటాయి. ఉదాహరణకు, KrF ఎక్సైమర్ లేజర్లు 248 nm తరంగదైర్ఘ్యం మరియు ఫోటాన్ శక్తి 5 eV కంటే ఎక్కువగా ఉంటాయి, ఇది CO2 లేజర్ ఫోటాన్ శక్తి (0.12 eV) కంటే 40 రెట్లు ఎక్కువ. అటువంటి అధిక ఫోటాన్ శక్తి సేంద్రీయ పదార్థం యొక్క పరమాణు బంధాలను నాశనం చేయడానికి సరిపోతుంది, తద్వారా సేంద్రీయ కాలుష్య కారకాలలో CC, CH, CO మొదలైనవి లేజర్ యొక్క ఫోటాన్ శక్తిని గ్రహించిన తర్వాత విచ్ఛిన్నమవుతాయి, ఫలితంగా పైరోలిసిస్ గ్యాసిఫికేషన్ మరియు ఉపరితలం నుండి తొలగించబడుతుంది.

షాక్ ప్రక్రియ

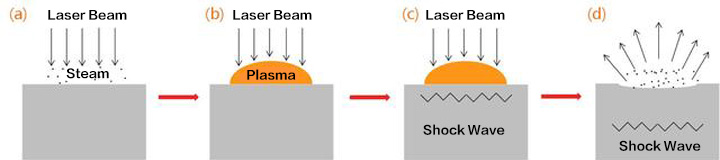

షాక్ ప్రక్రియ అనేది లేజర్ మరియు పదార్థం మధ్య పరస్పర చర్య సమయంలో సంభవించే ప్రతిచర్యల శ్రేణి, ఆపై పదార్థం యొక్క ఉపరితలంపై షాక్ వేవ్ ఏర్పడుతుంది. షాక్ వేవ్ యొక్క చర్యలో, ఉపరితల కలుషితాలు విచ్ఛిన్నమవుతాయి మరియు ఉపరితలం నుండి ఒలిచిన దుమ్ము లేదా చెత్తగా మారతాయి. ప్లాస్మా, ఆవిరి మరియు వేగవంతమైన ఉష్ణ విస్తరణ మరియు సంకోచంతో సహా షాక్ తరంగాలను కలిగించే అనేక యంత్రాంగాలు ఉన్నాయి. ప్లాస్మా షాక్ వేవ్లను ఉదాహరణగా ఉపయోగించి, లేజర్ క్లీనింగ్లో షాక్ ప్రక్రియ ఉపరితల కలుషితాలను ఎలా తొలగిస్తుందో క్లుప్తంగా అర్థం చేసుకోవచ్చు. అల్ట్రా-షార్ట్ పల్స్ వెడల్పు (ns) మరియు అల్ట్రా-హై పీక్ పవర్ (107–1010 W/cm2) లేజర్ల అప్లికేషన్తో, ఉపరితలం లేజర్ను తేలికగా గ్రహించినప్పటికీ, తక్షణమే బాష్పీభవన ఉష్ణోగ్రతకు చేరుకున్నప్పటికీ ఉపరితల ఉష్ణోగ్రత బాగా పెరుగుతుంది. పైన, కింది చిత్రంలో (a)లో చూపిన విధంగా, పదార్థం యొక్క ఉపరితలం పైన ఏర్పడిన ఆవిరి. ఆవిరి యొక్క ఉష్ణోగ్రత 104 - 105 K చేరుకుంటుంది, ఇది ఆవిరిని లేదా చుట్టుపక్కల గాలిని ప్లాస్మాగా ఏర్పరుస్తుంది. ప్లాస్మా లేజర్ను పదార్థం యొక్క ఉపరితలంపైకి రాకుండా అడ్డుకుంటుంది మరియు పదార్థం యొక్క ఉపరితలం యొక్క బాష్పీభవనం ఆగిపోవచ్చు, అయితే ప్లాస్మా లేజర్ శక్తిని గ్రహించడం కొనసాగుతుంది మరియు ఉష్ణోగ్రత పెరుగుతూనే ఉంటుంది, ఇది స్థానికీకరించిన స్థితిని ఏర్పరుస్తుంది. అతి-అధిక ఉష్ణోగ్రత మరియు అధిక పీడనం, ఇది పదార్థం యొక్క ఉపరితలంపై తక్షణమే 1-100 kbarని ఉత్పత్తి చేస్తుంది. దిగువ గణాంకాలు (బి) మరియు (సి)లో చూపిన విధంగా ప్రభావం క్రమంగా పదార్థం లోపలికి బదిలీ చేయబడుతుంది. షాక్ వేవ్ చర్యలో, ఉపరితల కలుషితాలు చిన్న దుమ్ము, కణాలు లేదా శకలాలుగా విభజించబడతాయి. లేజర్ను రేడియేషన్ స్థానం నుండి దూరంగా తరలించినప్పుడు, ప్లాస్మా అదృశ్యమవుతుంది మరియు స్థానికంగా ప్రతికూల పీడనం ఏర్పడుతుంది మరియు దిగువ మూర్తి (డి)లో చూపిన విధంగా కలుషితాల యొక్క కణాలు లేదా శిధిలాలు ఉపరితలం నుండి తొలగించబడతాయి.

డోలనం ప్రక్రియ

చిన్న పప్పుల చర్యలో, పదార్థం యొక్క తాపన మరియు శీతలీకరణ ప్రక్రియలు చాలా వేగంగా ఉంటాయి. వేర్వేరు పదార్థాలు వేర్వేరు ఉష్ణ విస్తరణ గుణకాలను కలిగి ఉన్నందున, షార్ట్-పల్స్ లేజర్ యొక్క వికిరణం కింద, ఉపరితల కలుషితాలు మరియు ఉపరితలం వివిధ డిగ్రీల అధిక-ఫ్రీక్వెన్సీ థర్మల్ విస్తరణ మరియు సంకోచానికి లోనవుతాయి, ఫలితంగా డోలనం ఏర్పడుతుంది, దీని వలన కలుషితాలు ఉపరితలం నుండి తొలగిపోతాయి. పదార్థం. ఈ ఎక్స్ఫోలియేషన్ ప్రక్రియలో, పదార్థం యొక్క బాష్పీభవనం జరగకపోవచ్చు మరియు ప్లాస్మా ఉత్పత్తి చేయబడకపోవచ్చు. బదులుగా, డోలనం చర్యలో కలుషితం మరియు ఉపరితలం యొక్క ఇంటర్ఫేస్ వద్ద ఏర్పడిన కోత శక్తి కాలుష్యం మరియు ఉపరితలం మధ్య బంధాన్ని నాశనం చేస్తుంది. . లేజర్ యొక్క సంఘటన కోణం కొద్దిగా పెరిగినప్పుడు, లేజర్ మరియు కణ కాలుష్యం మరియు సబ్స్ట్రేట్ ఇంటర్ఫేస్ మధ్య సంబంధాన్ని పెంచవచ్చు, లేజర్ శుభ్రపరిచే థ్రెషోల్డ్ను తగ్గించవచ్చు, డోలనం ప్రభావం మరింత స్పష్టంగా ఉంటుంది మరియు శుభ్రపరిచే సామర్థ్యం ఎక్కువగా ఉంటుంది. అయితే, సంఘటన కోణం చాలా పెద్దదిగా ఉండకూడదు. చాలా పెద్ద సంఘటన కోణం పదార్థం యొక్క ఉపరితలంపై పనిచేసే శక్తి సాంద్రతను తగ్గిస్తుంది మరియు లేజర్ యొక్క శుభ్రపరిచే సామర్థ్యాన్ని బలహీనపరుస్తుంది.

లేజర్ క్లీనర్ల పరిశ్రమ అప్లికేషన్లు

అచ్చు పరిశ్రమ

లేజర్ క్లీనర్ అచ్చు యొక్క నాన్-కాంటాక్ట్ క్లీనింగ్ను గ్రహించగలదు, ఇది అచ్చు యొక్క ఉపరితలం కోసం చాలా సురక్షితమైనది, దాని ఖచ్చితత్వాన్ని నిర్ధారించగలదు మరియు సాంప్రదాయ శుభ్రపరిచే పద్ధతుల ద్వారా తొలగించలేని సబ్-మైక్రాన్ ధూళి కణాలను శుభ్రం చేయగలదు. నిజంగా కాలుష్య రహిత, సమర్థవంతమైన మరియు అధిక-నాణ్యత శుభ్రత సాధించడానికి.

ప్రెసిషన్ ఇన్స్ట్రుమెంట్ ఇండస్ట్రీ

ఖచ్చితత్వ యంత్ర పరిశ్రమ తరచుగా రసాయనికంగా భాగాల నుండి సరళత మరియు తుప్పు నిరోధకత కోసం ఉపయోగించే ఎస్టర్లు మరియు ఖనిజ నూనెలను తీసివేయవలసి ఉంటుంది మరియు రసాయనిక శుభ్రపరచడం తరచుగా అవశేషాలను వదిలివేస్తుంది. లేజర్ డీస్టెరిఫికేషన్ భాగాల ఉపరితలం దెబ్బతినకుండా ఎస్టర్లు మరియు ఖనిజ నూనెలను పూర్తిగా తొలగించగలదు. లేజర్ ఒక షాక్ వేవ్ను ఏర్పరచడానికి భాగం యొక్క ఉపరితలంపై సన్నని ఆక్సైడ్ పొర యొక్క పేలుడు గ్యాసిఫికేషన్ను ప్రోత్సహిస్తుంది, దీని ఫలితంగా యాంత్రిక పరస్పర చర్య కంటే కలుషితాలను తొలగించడం జరుగుతుంది.

రైలు పరిశ్రమ

ప్రస్తుతం, పట్టాల యొక్క అన్ని ప్రీ-వెల్డింగ్ క్లీనింగ్ గ్రౌండింగ్ వీల్ మరియు అబ్రాసివ్ బెల్ట్ గ్రైండింగ్ టైప్ క్లీనింగ్ను అవలంబిస్తుంది, ఇది సబ్స్ట్రేట్కు తీవ్రమైన నష్టం మరియు తీవ్రమైన అవశేష ఒత్తిడిని కలిగిస్తుంది మరియు ప్రతి సంవత్సరం చాలా గ్రౌండింగ్ వీల్ వినియోగ వస్తువులను వినియోగిస్తుంది, ఇది ఖరీదైనది మరియు తీవ్రమైనది. పర్యావరణానికి దుమ్ము కాలుష్యం. లేజర్ క్లీనింగ్ నా దేశం యొక్క హై-స్పీడ్ రైల్వే ట్రాక్ లేయింగ్ ఉత్పత్తికి అధిక-నాణ్యత మరియు సమర్థవంతమైన గ్రీన్ క్లీనింగ్ టెక్నాలజీని అందిస్తుంది, పై సమస్యలను పరిష్కరించగలదు, అతుకులు లేని రైలు రంధ్రాలు మరియు బూడిద రంగు మచ్చలు వంటి వెల్డింగ్ లోపాలను తొలగిస్తుంది మరియు నా దేశం యొక్క హై యొక్క స్థిరత్వం మరియు భద్రతను మెరుగుపరుస్తుంది. - స్పీడ్ రైల్వే ఆపరేషన్.

విమానయాన పరిశ్రమ

విమానం యొక్క ఉపరితలం కొంత సమయం తర్వాత మళ్లీ పెయింట్ చేయాలి, అయితే పెయింటింగ్ చేయడానికి ముందు అసలు పాత పెయింట్ను పూర్తిగా తొలగించాలి. విమానయాన రంగంలో రసాయన నానబెట్టడం / తుడవడం అనేది ప్రధాన పెయింట్ స్ట్రిప్పింగ్ పద్ధతి. ఈ పద్ధతి పెద్ద మొత్తంలో రసాయన సహాయక వ్యర్థాలకు దారితీస్తుంది మరియు స్థానిక నిర్వహణ మరియు పెయింట్ స్ట్రిప్పింగ్ సాధించడం అసాధ్యం. ఈ ప్రక్రియ అధిక పనిభారం మరియు ఆరోగ్యానికి హానికరం. లేజర్ క్లీనింగ్ విమానం స్కిన్ ఉపరితలాలపై పెయింట్ యొక్క అధిక-నాణ్యత తొలగింపును అనుమతిస్తుంది మరియు ఉత్పత్తి కోసం సులభంగా ఆటోమేట్ చేయబడుతుంది. ప్రస్తుతం, లేజర్ క్లీనింగ్ టెక్నాలజీ కొన్ని హై-ఎండ్ మోడళ్ల నిర్వహణకు వర్తించబడింది.

షిప్ పరిశ్రమ

ప్రస్తుతం, నౌకల ప్రీ-ప్రొడక్షన్ క్లీనింగ్ ప్రధానంగా ఇసుక బ్లాస్టింగ్ పద్ధతిని అవలంబిస్తోంది. ఇసుక బ్లాస్టింగ్ పద్ధతి చుట్టుపక్కల పర్యావరణానికి తీవ్రమైన దుమ్ము కాలుష్యం కలిగించింది మరియు క్రమంగా నిషేధించబడింది, ఫలితంగా ఓడ తయారీదారులు ఉత్పత్తిని తగ్గించడం లేదా నిలిపివేయడం కూడా జరిగింది. లేజర్ క్లీనింగ్ టెక్నాలజీ ఓడ ఉపరితలాలపై తుప్పు నిరోధక స్ప్రేయింగ్ కోసం ఆకుపచ్చ మరియు కాలుష్య రహిత శుభ్రపరిచే పరిష్కారాన్ని అందిస్తుంది.

ఆయుధాలు

ఆయుధ నిర్వహణలో లేజర్ క్లీనింగ్ టెక్నాలజీ విస్తృతంగా ఉపయోగించబడింది. లేజర్ క్లీనింగ్ సిస్టమ్ తుప్పు మరియు కలుషితాలను సమర్థవంతంగా మరియు త్వరగా తొలగించగలదు మరియు శుభ్రపరిచే ఆటోమేషన్ను గ్రహించడానికి శుభ్రపరిచే భాగాన్ని ఎంచుకోవచ్చు. లేజర్ క్లీనింగ్ ఉపయోగించి, రసాయన శుభ్రపరిచే ప్రక్రియ కంటే పరిశుభ్రత మాత్రమే ఎక్కువగా ఉంటుంది, కానీ వస్తువు యొక్క ఉపరితలంపై దాదాపుగా నష్టం లేదు. వివిధ పారామితులను సెట్ చేయడం ద్వారా, లేజర్ శుభ్రపరిచే యంత్రం ఉపరితల బలం మరియు తుప్పు నిరోధకతను మెరుగుపరచడానికి మెటల్ వస్తువుల ఉపరితలంపై దట్టమైన ఆక్సైడ్ రక్షిత ఫిల్మ్ లేదా మెటల్ మెల్టింగ్ పొరను కూడా ఏర్పరుస్తుంది. లేజర్ ద్వారా తొలగించబడిన వ్యర్థాలు ప్రాథమికంగా పర్యావరణాన్ని కలుషితం చేయవు మరియు ఇది చాలా దూరం వద్ద కూడా నిర్వహించబడుతుంది, ఇది ఆపరేటర్ ఆరోగ్యానికి హానిని సమర్థవంతంగా తగ్గిస్తుంది.

భవనం బాహ్య

మరిన్ని ఆకాశహర్మ్యాలు నిర్మించబడుతున్నాయి మరియు బయటి గోడలను నిర్మించడంలో శుభ్రపరిచే సమస్య మరింత ప్రముఖంగా మారింది. లేజర్ క్లీనింగ్ సిస్టమ్ ఆప్టికల్ ఫైబర్స్ ద్వారా భవనాల వెలుపలి గోడలను బాగా శుభ్రపరుస్తుంది. గరిష్టంగా 70 మీటర్ల పొడవు ఉన్న పరిష్కారం వివిధ రాళ్ళు, లోహాలు మరియు గాజుపై వివిధ కాలుష్య కారకాలను ప్రభావవంతంగా శుభ్రపరుస్తుంది మరియు దాని సామర్థ్యం సంప్రదాయ శుభ్రపరచడం కంటే చాలా ఎక్కువ. ఇది భవనాలలోని వివిధ రాళ్ల నుండి నల్ల మచ్చలు మరియు మరకలను కూడా తొలగించగలదు. భవనాలు మరియు రాతి స్మారక చిహ్నాలపై లేజర్ క్లీనింగ్ సిస్టమ్ యొక్క శుభ్రపరిచే పరీక్ష పురాతన భవనాల రూపాన్ని రక్షించడంలో లేజర్ శుభ్రపరచడం మంచి ప్రభావాన్ని చూపుతుంది.

ఎలక్ట్రానిక్స్ పరిశ్రమ

ఎలక్ట్రానిక్స్ పరిశ్రమ ఆక్సైడ్లను తొలగించడానికి లేజర్లను ఉపయోగిస్తుంది: ఎలక్ట్రానిక్స్ పరిశ్రమకు అధిక-ఖచ్చితమైన డీకాంటమినేషన్ అవసరం మరియు లేజర్ డీఆక్సిడేషన్ ప్రత్యేకంగా సరిపోతుంది. కాంపోనెంట్ పిన్లను సరైన విద్యుత్ సంబంధాన్ని నిర్ధారించడానికి బోర్డును టంకం చేయడానికి ముందు పూర్తిగా డీఆక్సిడైజ్ చేయాలి మరియు నిర్మూలన ప్రక్రియలో పిన్లు పాడైపోకూడదు. లేజర్ క్లీనింగ్ ఉపయోగం యొక్క అవసరాలను తీర్చగలదు, మరియు సామర్థ్యం చాలా ఎక్కువగా ఉంటుంది మరియు ప్రతి సూదికి ఒక లేజర్ రేడియేషన్ మాత్రమే అవసరం.

న్యూక్లియర్ పవర్ ప్లాంట్

లేజర్ క్లీనింగ్ సిస్టమ్స్ అణు విద్యుత్ ప్లాంట్లలో రియాక్టర్ పైపులను శుభ్రపరచడంలో కూడా ఉపయోగిస్తారు. రేడియోధార్మిక ధూళిని నేరుగా తొలగించడానికి రియాక్టర్లోకి అధిక-పవర్ లేజర్ పుంజాన్ని పరిచయం చేయడానికి ఇది ఆప్టికల్ ఫైబర్ను ఉపయోగిస్తుంది మరియు శుభ్రం చేసిన పదార్థం శుభ్రం చేయడం సులభం. మరియు ఇది దూరం నుండి నిర్వహించబడుతున్నందున, సిబ్బంది భద్రతకు హామీ ఇవ్వవచ్చు.

సారాంశం

నేటి అధునాతన ఉత్పాదక పరిశ్రమ అంతర్జాతీయ పోటీ యొక్క కమాండింగ్ ఎత్తులుగా మారింది. లేజర్ తయారీలో అధునాతన వ్యవస్థగా, లేజర్ శుభ్రపరిచే యంత్రం పారిశ్రామిక అభివృద్ధిలో అప్లికేషన్ విలువకు గొప్ప సామర్థ్యాన్ని కలిగి ఉంది. లేజర్ క్లీనింగ్ టెక్నాలజీని తీవ్రంగా అభివృద్ధి చేయడం ఆర్థిక మరియు సామాజిక అభివృద్ధికి చాలా ముఖ్యమైన వ్యూహాత్మక ప్రాముఖ్యతను కలిగి ఉంది.